Moldeo por inyección de plásticos, qué es y cómo funciona

El moldeo por inyección, proceso por el cual se hace uso de moldes. Las resinas sintéticas conocido también como plásticos, primero se calientan y después de fundirse, se envían al molde, para después enfriarse y poder formar así la forma diseñada. Al parecerse al proceso de inyectar fluidos con una jeringuilla, se denomina moldeo por inyección.

Se inventó ya en el siglo XIX, pero sigue siendo una de las mejores formas de producir piezas complejas a un coste bajo, por lo que se considera uno de los métodos más usados.

Los componentes de plástico se utilizan en muchas industrias. Desde la automoción hasta los electrodomésticos y dispositivos médicos, los componentes de una gran variedad de plásticos se utilizan para proteger, mejorar y construir una enorme gama de productos. Sin embargo, muy pocos fabricantes saben exactamente cómo se fabrican sus componentes de plástico.

El moldeo por inyección es uno de los procesos más utilizados para fabricar componentes de plástico. De hecho, se espera que la tasa compuesta de crecimiento anual (TCAC) del mercado de plásticos moldeados por inyección aumente un 4,6% hasta 2028.

Sin embargo, a pesar de su capacidad para producir grandes cantidades de componentes de plástico con rapidez, el proceso de moldeo por inyección debe controlarse estrictamente para mantener la calidad de las piezas finales. Este artículo explicará cómo funciona el moldeo por inyección y cómo los fabricantes experimentados controlan el proceso para producir componentes de plástico de la mejor calidad.

Proceso de moldeo por inyección de plásticos

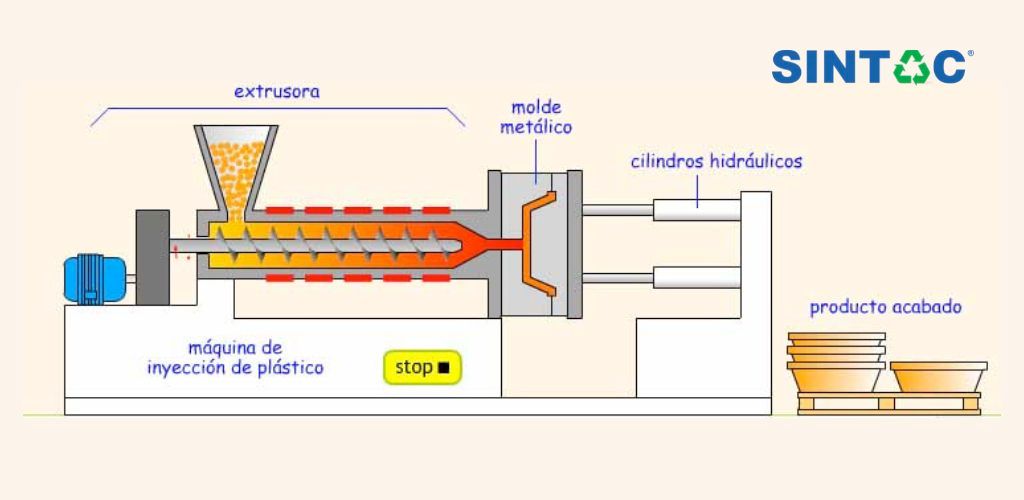

El moldeo por inyección es un proceso de fabricación complejo. Utilizando una máquina hidráulica o eléctrica especializada, el proceso funde, inyecta y fija el plástico en la forma de un molde metálico que se encaja en la máquina.

Características de moldeo por inyección:

Flexibilidad: los fabricantes pueden elegir el diseño del molde y el tipo de termoplástico que se utiliza para cada componente. Esto significa que el proceso de moldeo por inyección puede producir una gran variedad de componentes, incluidas piezas complejas y muy detalladas.

Eficacia: una vez configurado y probado el proceso, las máquinas de moldeo por inyección pueden producir miles de piezas por hora. El uso de máquinas de moldeo por inyección eléctricas también hace que el proceso sea relativamente eficiente desde el punto de vista energético.

Consistencia: si los parámetros del proceso se controlan estrictamente, el proceso de moldeo por inyección puede producir miles de componentes rápidamente con una calidad constante.

Rentabilidad: una vez construido el molde (que es el elemento más caro), el coste de producción por componente es relativamente bajo, sobre todo si se crea en grandes cantidades.

Calidad: tanto si los fabricantes buscan componentes fuertes, resistentes a la tracción o muy detallados, el proceso de moldeo por inyección es capaz de producirlos con una alta calidad de forma repetida.

Esta rentabilidad, eficacia y calidad de los componentes son sólo algunas de las razones por las que muchas industrias optan por utilizar piezas moldeadas por inyección para sus productos.

¿Qué es un molde de inyección de plástico?

Se basa en una horma que recibe y distribuye el material plástico fundido, para ser formado, enfriado y posteriormente expulsar la parte moldeada.

- A partir de las especificaciones del termoplástico, hay que tener en cuenta su contracción, las características de flujo y abrasión y los requisitos de calentamiento y enfriamiento.

- Conocer perfectamente el plano de la pieza a moldear, establecer las líneas de partición, zona de entrada, lugar de los botadores y detalles del molde que puedan facilitar su construcción.

- Determinar el tipo de máquina de moldeo y el efecto que puede tener en el diseño del molde.

- Son muchos los puntos que deben de ser tomados en cuenta para la construcción de un molde: los materiales para su construcción, los métodos de elaboración del molde, diseño y características del molde y pieza a fabricar entre otros

¿Cuáles son sus partes?

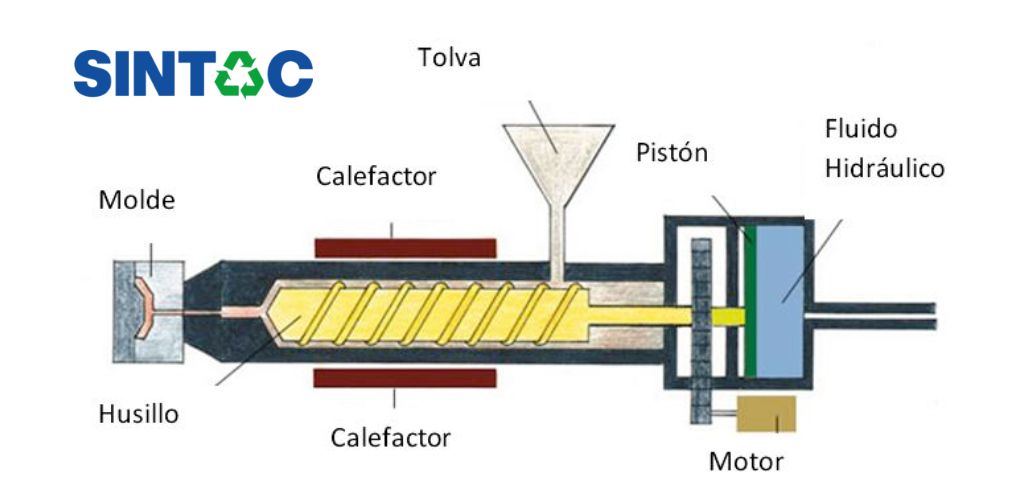

Una máquina de moldeo por inyección consta de las siguientes partes:

- Tolva

- Tornillo de movimiento

- Calentadores

- Boquilla

- Pasador de extracción

- Moldes partidos

- Unidad de sujeción

- Unidad de inyección

- Unidad de accionamiento

- Unidad hidráulica

A continuación, vamos a repasar la función de cada parte de una máquina de moldeo por inyección.

Tolva:

Aquí introducimos los ingredientes de material plástico para el proceso de moldeo.

Tornillo de Movimiento o Tornillo de Arquímedes:

Empuja los ingredientes de material plástico en una dirección hacia adelante.

Calentadores:

Se utiliza para aumentar la temperatura del sistema para preparar el producto en un buen acabado y

Podemos decir que el calentador funciona para fundir los ingredientes de polímeros plásticos.

Boquilla:

La temperatura del material aumenta hasta tal punto que entra rápidamente en la cavidad del molde.

Pasador de extracción:

Funciona como moldes de división y la forma formada para eliminar de ella y el proceso posterior que se llevará a cabo.

Molde partido o canales de enfriamiento:

Enfriamiento del producto hecho en el sistema.

Unidad de sujeción:

Se utiliza para sujetar la herramienta.

Unidad de inyección:

En la unidad de inyección, se puede utilizar para inyectar el molde (Plásticos).

Unidad de accionamiento:

La unidad de accionamiento se utiliza para embestir el molde en la cavidad.

Sistema hidráulico:

Apisonamiento del molde por la prensa.

Tipos de moldes de inyección del plástico

Existen muchas variantes del proceso de moldeo por inyección, entre las que se incluyen:

- Moldeo en cubo

- Moldeo a presión

- Moldeo por inyección asistida por gas

- Moldeo por inyección de caucho de silicona líquida

- Moldeo por inyección de metales

- Microinyección

- Inyección por reacción

- Moldeo por inyección de pared delgada

- Moldeo por inyección con reacción reforzada

- Moldeo por inyección de núcleo fundido

- Molde de espuma microcelular

¿Cómo funciona la inyección de plástico por moldeo?

- Paso 1: seleccionar el termoplástico y el molde adecuados

Antes de que comience el proceso propiamente dicho, es fundamental seleccionar o crear los termoplásticos y moldes adecuados, ya que son los elementos esenciales que crean y dan forma a los componentes finales. De hecho, para hacer la selección correcta, los fabricantes deben tener en cuenta cómo interactúan juntos el termoplástico y el molde, ya que ciertos tipos de plásticos pueden no ser adecuados para determinados diseños de moldes.

Cada molde se compone de dos partes: la cavidad y el núcleo. La cavidad es una parte fija en la que se inyecta el plástico, y el núcleo es una parte móvil que encaja en la cavidad para ayudar a dar la forma final al componente. En función de las necesidades, las herramientas de moldeo pueden diseñarse para producir componentes múltiples o complejos. Debido a las altas presiones y temperaturas a las que se someten repetidamente, los moldes suelen ser de acero o aluminio.

Debido al alto nivel de diseño y a la calidad de los materiales, el desarrollo de moldes es un proceso largo y costoso. Por eso, antes de crear un molde final a medida, se recomienda crear, prototipar y probar las herramientas mediante diseño asistido por ordenador (CAD) y tecnología de impresión 3D. Estas herramientas pueden utilizarse para desarrollar digitalmente o crear un molde prototipo que luego puede probarse en la máquina con el termoplástico elegido.

Probar la herramienta con el termoplástico adecuado es clave para garantizar que el componente final tenga las propiedades correctas. Cada termoplástico ofrece diferentes características y resistencias a la temperatura y la presión debido a su estructura molecular. Los plásticos con una estructura molecular ordenada se denominan semicristalinos y los que tienen una estructura más suelta se conocen como plásticos amorfos.

Las propiedades de cada plástico harán que sean apropiados para su uso en determinados moldes y componentes.

- Paso 2: alimentación y fusión del termoplástico

Las máquinas de moldeo por inyección pueden funcionar con energía hidráulica o eléctrica. El moldeo por inyección supone un importante ahorro de costes y energía. En su nivel más básico, estas máquinas constan de un alimentador o «tolva» en la parte superior de la máquina; un largo barril cilíndrico calentado, en el que se asienta un gran tornillo de inyección; una compuerta, que se sitúa en el extremo del barril; y la herramienta de moldeo elegida, a la que se conecta la compuerta.

Para iniciar el proceso, se introducen gránulos de los termoplásticos elegidos en la tolva situada en la parte superior de la máquina. A medida que gira el tornillo, estos gránulos se introducen gradualmente en el barril de la máquina. El giro del husillo y el calor del cilindro calientan y funden gradualmente el termoplástico hasta que se funde.

Mantener las temperaturas correctas en esta parte del proceso es clave para garantizar que el plástico pueda inyectarse con eficacia y que la pieza final se forme con precisión.

- Paso 3: inyectar el plástico en el molde

Una vez que el plástico fundido llega al final del barril, la compuerta (que controla la inyección de plástico) se cierra y el tornillo se mueve hacia atrás. De este modo, se aspira una cantidad determinada de plástico y aumenta la presión en el tornillo, que queda listo para la inyección. Al mismo tiempo, las dos partes del molde se cierran y se mantienen bajo una presión elevada, conocida como presión de cierre.

La presión de inyección y la presión de cierre deben estar equilibradas para garantizar que la pieza se forme correctamente y que no se escape plástico de la herramienta durante la inyección. Una vez alcanzada la presión adecuada en la herramienta y el tornillo, la compuerta se abre, el tornillo avanza y el plástico fundido se inyecta en el molde.

- Paso 4: tiempo de mantenimiento y enfriamiento

Una vez inyectada la mayor parte del plástico en el molde, se mantiene bajo presión durante un tiempo determinado. Esto se conoce como «tiempo de mantenimiento» y puede oscilar entre milisegundos y minutos en función del tipo de termoplástico y la complejidad de la pieza. Este tiempo de retención es clave para garantizar que el plástico se empaquete en la herramienta y se forme correctamente.

Tras la fase de retención, el husillo se retira, liberando la presión y permitiendo que la pieza se enfríe en el molde. Esto se conoce como «tiempo de enfriamiento», que también puede variar desde unos segundos hasta algunos minutos y garantiza que la pieza se asiente correctamente antes de ser expulsada y acabada en la línea de producción.

- Paso 5: procesos de expulsión y acabado

Una vez transcurridos los tiempos de mantenimiento y enfriamiento y cuando la pieza está formada en su mayor parte, unos pasadores o placas expulsan las piezas de la herramienta. Éstas caen en un compartimento o en una cinta transportadora situada en la parte inferior de la máquina. En algunos casos, pueden ser necesarios procesos de acabado como el pulido, el tintado o la eliminación del plástico sobrante (conocidos como espolones), que pueden realizar otras máquinas u operarios. Una vez finalizados estos procesos, los componentes estarán listos para ser embalados y distribuidos a los fabricantes.

Plásticos utilizados para la inyección

Los termoplásticos más comunes utilizados en el moldeo por inyección y sus características incluyen:

- Acrilonitrilo-Butadieno-Estireno (ABS) – con un acabado liso, rígido y resistente, el ABS es ideal para componentes que requieren resistencia a la tracción y estabilidad.

- Nylons (PA) – disponibles en una amplia gama de tipos, los distintos nylons ofrecen diversas propiedades. Normalmente, los nylons tienen buena resistencia a la temperatura y a los productos químicos y pueden absorber la humedad.

- Policarbonato (PC): el Policarbonato es un plástico de alto rendimiento, ligero y con una gran resistencia a los impactos y estabilidad, además de buenas propiedades eléctricas.

- Polipropileno (PP): con buena resistencia a la fatiga y al calor, el PP o polipropileno es semirrígido, translúcido y resistente.

La selección final del termoplástico dependerá de las características que los fabricantes necesiten de su componente final y del diseño del molde. Por ejemplo, si un fabricante necesita una pieza ligera con propiedades eléctricas, entonces el PC será adecuado, pero sólo si el molde no tiene que funcionar a más de 135C o a presiones muy altas, que el plástico no podrá resistir.

Una vez probados y seleccionados el termoplástico y el molde adecuados, puede comenzar el proceso de moldeo por inyección.

Ciclo de inyección del plástico:

El moldeo por inyección consiste en la inyección a alta presión de un polímero en un molde donde se le da forma. Las partes individuales de este proceso son muy cortas. El proceso completo de moldeo por inyección suele durar entre 2 segundos y 2 minutos. El ciclo consta de cuatro etapas. Estas etapas son la sujeción, la inyección, el enfriamiento y la expulsión.

Sujeción

Antes de inyectar el material en el molde, hay que cerrar las dos mitades del molde. Se cierran mediante una unidad de cierre. A continuación, ambas mitades se fijan a la máquina de moldeo por inyección y una de ellas puede deslizarse. A continuación, se inyecta el material mientras la unidad de cierre empuja las mitades entre sí y ambas se sujetan firmemente mientras se inyecta el material. Las máquinas más grandes (máquinas con más potencia de cierre) tardan más en cerrar y sujetar el molde.

Inyección

Los gránulos de plástico se introducen mediante una tolva en la máquina de moldeo por inyección. La unidad de inyección desplaza los gránulos hacia el molde. El calor que rodea el cilindro y la presión sirven para fundir los gránulos. El volumen de material inyectado se denomina «disparo». El tiempo de inyección finaliza cuando se ha llenado el 95%-99% del molde. Es difícil calcular con exactitud el tiempo de inyección porque el flujo del plástico es siempre cambiante y dinámico. El tiempo de inyección puede estimarse mediante otros factores como la presión de inyección, la potencia y el volumen de inyección. La presión de inyección puede oscilar entre 35 y 140 MPa. La velocidad de inyección y la presión que puede alcanzarse se determinan y controlan mediante el sistema hidráulico de la máquina.

Enfriamiento

El proceso de enfriamiento consiste en que el plástico del interior del molde empieza a enfriarse después de entrar en contacto con el molde interior. A medida que el plástico se enfría, al endurecerse adoptará la forma deseada. La pieza puede encogerse ligeramente durante el enfriamiento. Sólo cuando ha transcurrido el periodo de enfriamiento puede abrirse el molde.

Inyección

La función de la parte de expulsión del ciclo de moldeo por inyección es abrir el molde y expulsar la pieza de forma rápida y segura. Durante la porción de expulsión del ciclo de moldeo por inyección, la mordaza debe abrirse lentamente al principio y luego rápidamente hasta detenerse sin retroceder de golpe. Ya sea durante la apertura o después de que el molde esté abierto, los eyectores se adelantarán para expulsar la pieza del molde. Una vez expulsada la pieza, los expulsores se retraen. Entonces la prensa está lista para comenzar el siguiente ciclo.

Desde Sintac creemos en la transición hacia un modelo sostenible y responsable, basado en los principios de la responsabilidad social, ambiental y corporativa, y trabajamos para aportar nuestro granito de arena al desarrollo sostenible de nuestro planeta.

En definitiva, el moldeo por inyección de plásticos es una técnica que se usa frecuentemente, es eficiente, ecológica y económica. La desventaja que puede tener, puesto que el moldeo por inyección de plástico está basado en el calentamiento y enfriamiento del plástico, si la forma del molde hace que de manera inconsciente el plástico se enfríe, la pieza será débil a los defectos, tal y como explicamos en nuestro post «¿Qué son los termoplásticos?«. Sin embargo, se puede limitar este riesgo asegurando que las paredes del molde tengan un tamaño homogéneo, de modo que la pieza se fortalezca de manera óptima.