Kunststoff-Spritzguss

Kunststoffteile werden in vielen Branchen eingesetzt. Von der Automobilindustrie über Haushaltsgeräte bis hin zu medizinischen Geräten werden Bauteile aus einer Vielzahl von Kunststoffen zum Schutz, zur Verbesserung und zum Bau einer großen Bandbreite von Produkten verwendet. Allerdings wissen nur wenige Hersteller genau, wie ihre Kunststoffteile hergestellt werden.

Das Spritzgießen ist eines der am weitesten verbreiteten Verfahren zur Herstellung von Kunststoffteilen. Es wird erwartet, dass die durchschnittliche jährliche Wachstumsrate (CAGR) des Marktes für spritzgegossene Kunststoffe bis 2028 um 4,6 % steigen wird.

Trotz der Möglichkeit, große Mengen an Kunststoffteilen in kurzer Zeit herzustellen, muss das Spritzgießverfahren streng kontrolliert werden, um die Qualität der fertigen Teile zu gewährleisten. In diesem Artikel wird erläutert, wie das Spritzgießen funktioniert und wie erfahrene Hersteller den Prozess beherrschen, um Kunststoffteile von bester Qualität herzustellen.

Kunststoff-Spritzgießen, was es ist und wie es funktioniert

Das Spritzgießen ist ein komplexes Herstellungsverfahren. Bei diesem Verfahren wird mit Hilfe einer speziellen hydraulischen oder elektrischen Maschine Kunststoff geschmolzen, eingespritzt und in der Form einer Metallform fixiert, die in die Maschine passt.

Das Kunststoffspritzgießen ist das am weitesten verbreitete Verfahren zur Herstellung von Bauteilen, und zwar aus mehreren Gründen:

Flexibilität: Die Hersteller können das Design der Gussform und die Art des verwendeten Thermoplasts für jedes Bauteil wählen. Das bedeutet, dass im Spritzgussverfahren eine Vielzahl von Bauteilen hergestellt werden kann, darunter auch komplexe und sehr detaillierte Teile.

Effizienz: Sobald das Verfahren eingerichtet und getestet ist, können Spritzgießmaschinen Tausende von Teilen pro Stunde herstellen. Durch den Einsatz elektrischer Spritzgießmaschinen ist das Verfahren auch relativ energieeffizient.

Konsistenz: Wenn die Prozessparameter streng kontrolliert werden, können im Spritzgussverfahren Tausende von Bauteilen in kurzer Zeit mit gleichbleibender Qualität hergestellt werden.

Kosteneffizienz: Ist die Form (das teuerste Element) erst einmal gebaut, sind die Produktionskosten pro Bauteil relativ gering, vor allem wenn es in großen Mengen hergestellt wird.

Qualität: Ganz gleich, ob die Hersteller starke, zugfeste oder hochdetaillierte Bauteile suchen, das Spritzgussverfahren ist in der Lage, diese in gleichbleibend hoher Qualität herzustellen.

Diese Kostengünstigkeit, Effizienz und Qualität der Bauteile sind nur einige der Gründe, warum sich viele Industriezweige für den Einsatz von Spritzgussteilen für ihre Produkte entscheiden.

Was ist eine Kunststoffspritzgussform?

Es basiert auf einer Düse, die das geschmolzene Kunststoffmaterial aufnimmt und verteilt, um es zu formen, abzukühlen und dann aus dem Formteil auszuwerfen.

- Bei den Spezifikationen des thermoplastischen Kunststoffs müssen dessen Schrumpfung, Fließ- und Abriebverhalten sowie die Anforderungen an die Erwärmung und Abkühlung berücksichtigt werden.

- Kennen Sie den Grundriss des zu formenden Teils, legen Sie die Trennlinien, den Einlaufbereich, die Position der Formnocken und die Details der Form fest, die den Bau der Form erleichtern können.

- Bestimmen Sie den Typ der Formmaschine und die Auswirkungen, die er auf die Formgestaltung haben kann.

Es gibt viele Punkte, die bei der Konstruktion einer Form berücksichtigt werden müssen: die Materialien für die Konstruktion, die Methoden zur Herstellung der Form, das Design und die Eigenschaften der Form und des herzustellenden Teils und vieles mehr.

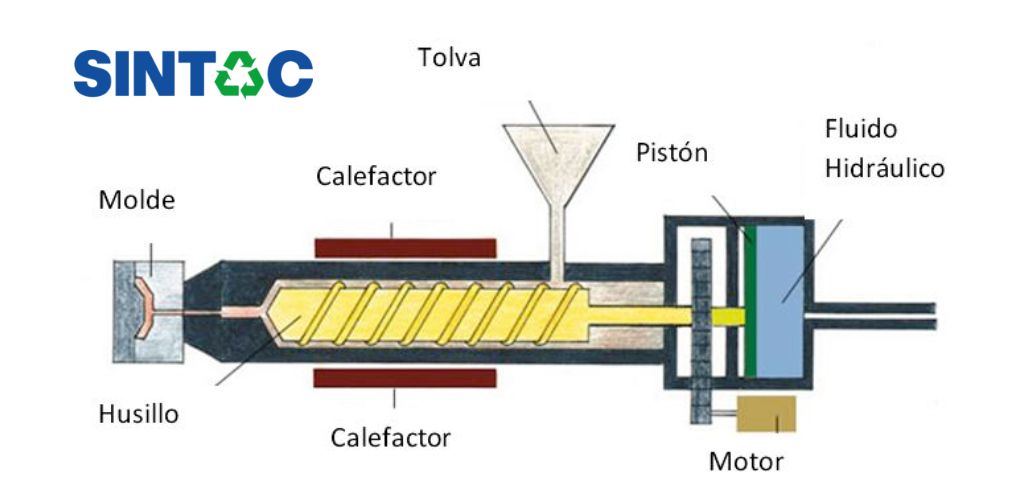

Was sind seine Bestandteile?

Eine Spritzgießmaschine besteht aus den folgenden Teilen:

Trichter

Bewegungsschraube

Heizungen

Düse

Extraktionsstift

Geteilte Formen

Feststelleinheit

Einspritzeinheit

Antriebseinheit

Hydraulische Einheit

Die Funktion der einzelnen Teile einer Spritzgießmaschine.

Hopper:

Hier stellen wir die Kunststoffbestandteile für den Formgebungsprozess vor.

Bewegliche Schraube oder Archimedische Schraube:

Schiebt die Bestandteile des Kunststoffs nach vorne.

Heizungen:

Es wird verwendet, um die Temperatur des Systems zu erhöhen, um das Produkt in einem guten Finish und vorzubereiten.

Man kann sagen, dass die Heizung dazu dient, die Bestandteile des Kunststoffpolymers zu schmelzen.

Düse:

Die Temperatur des Materials steigt so stark an, dass es schnell in den Formhohlraum eindringt.

Extraktionsstift:

Funktioniert als geteilte Form, aus der die geformte Form entnommen und der nachfolgende Prozess durchgeführt werden kann.

Geteilte Form oder Kühlkanäle:

Kühlung des im System hergestellten Produkts.

Feststelleinheit:

Dient zum Einspannen des Werkzeugs.

Einspritzeinheit:

In der Spritzgießeinheit kann es zum Einspritzen der Form (Kunststoffe) verwendet werden.

Antriebseinheit:

Die Antriebseinheit dient dazu, das Werkzeug in die Kavität zu rammen.

Hydraulisches System:

Stampfung der Form durch die Presse.

Arten von Kunststoff-Spritzgießformen

Es gibt viele Varianten des Spritzgießverfahrens, darunter die folgenden:

Würfelformung

Druckgießen

Gasunterstütztes Spritzgießen

Spritzgießen von Flüssigsilikonkautschuk

Metall-Spritzgießen

Mikro-Spritzgießen

Reaktionsspritzgießen

Dünnwandiges Spritzgießen

How does plastic injection moulding work?

Wie funktioniert das Kunststoffspritzgießen?

Schritt 1: Auswahl des richtigen Thermoplasts und der richtigen Form

Bevor der eigentliche Prozess beginnt, ist es entscheidend, die richtigen Thermoplaste und Formen auszuwählen oder zu entwickeln, da diese die wesentlichen Elemente für die Herstellung und Formgebung der endgültigen Komponenten sind. Um die richtige Auswahl zu treffen, müssen die Hersteller berücksichtigen, wie Thermoplast und Form zusammenwirken, da bestimmte Kunststoffarten für bestimmte Formenkonstruktionen nicht geeignet sind.

Jede Form besteht aus zwei Teilen: der Kavität und dem Kern. Die Kavität ist ein festes Teil, in das der Kunststoff eingespritzt wird, und der Kern ist ein bewegliches Teil, das in die Kavität passt und dazu beiträgt, dem Bauteil die endgültige Form zu geben. Je nach Bedarf können die Formwerkzeuge für die Herstellung mehrerer oder komplexer Komponenten ausgelegt werden. Aufgrund der hohen Drücke und Temperaturen, denen sie immer wieder ausgesetzt sind, werden die Formen in der Regel aus Stahl oder Aluminium hergestellt.

Aufgrund des hohen Anspruchs an Design und Qualität der Materialien ist die Entwicklung von Formen ein zeit- und kostenintensiver Prozess. Daher ist es empfehlenswert, vor der Erstellung einer endgültigen kundenspezifischen Form die Werkzeuge mit Hilfe von CAD (Computer-Aided Design) und 3D-Drucktechnologie zu erstellen, zu prototypisieren und zu testen. Mit diesen Werkzeugen kann ein Prototyp einer Form digital entwickelt oder erstellt werden, der dann auf der Maschine mit dem gewählten Thermoplast getestet werden kann.

Das Testen des Werkzeugs mit dem richtigen Thermoplast ist der Schlüssel, um sicherzustellen, dass das endgültige Bauteil die richtigen Eigenschaften hat. Jeder Thermoplast bietet aufgrund seiner Molekularstruktur unterschiedliche Eigenschaften und Beständigkeiten gegenüber Temperatur und Druck. Kunststoffe mit einer geordneten Molekularstruktur werden als teilkristallin und solche mit einer lockeren Struktur als amorph bezeichnet.

Jeder Kunststoff ist aufgrund seiner Eigenschaften für die Verwendung in bestimmten Formen und Bauteilen geeignet.

Schritt 2: Zuführen und Schmelzen des Thermoplasts

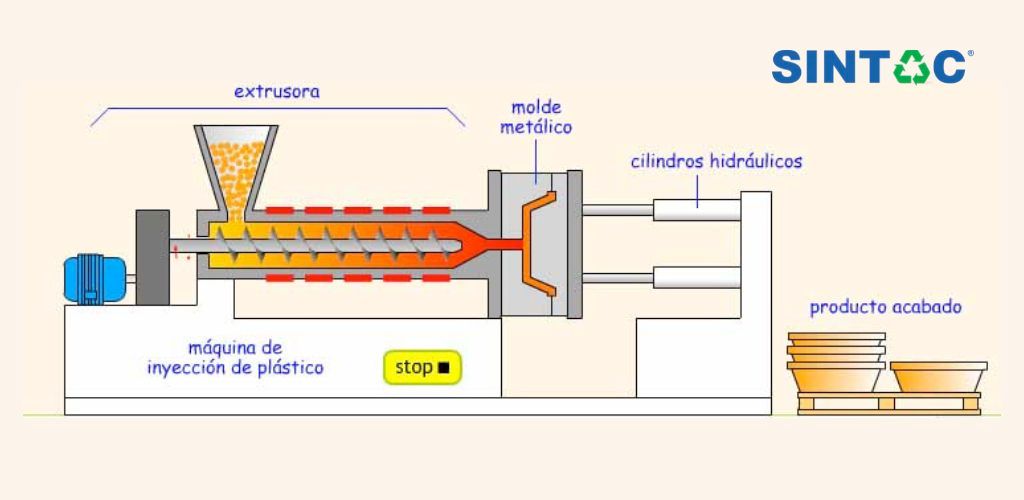

Spritzgießmaschinen können hydraulisch oder elektrisch angetrieben sein. Im Grunde genommen bestehen diese Maschinen aus einem Einfülltrichter am oberen Ende der Maschine, einem langen, beheizten zylindrischen Zylinder, in dem sich eine große Einspritzschnecke befindet, einem Anschnitt am Ende des Zylinders und dem gewählten Formwerkzeug, an das der Anschnitt angeschlossen ist.

Um den Prozess zu starten, wird das Granulat des gewählten Thermoplasten in den Trichter am oberen Ende der Maschine gefüllt. Während sich die Schnecke dreht, wird das Granulat nach und nach in den Zylinder der Maschine befördert. Durch die Drehung der Schnecke und die Hitze des Zylinders wird der Thermoplast allmählich erwärmt und geschmolzen, bis er geschmolzen ist.

Die Aufrechterhaltung der richtigen Temperaturen in diesem Teil des Prozesses ist entscheidend dafür, dass der Kunststoff effizient eingespritzt werden kann und das endgültige Teil präzise geformt wird.

Schritt 4: Halte- und Kühlzeit

Nachdem der größte Teil des Kunststoffs in die Form gespritzt wurde, wird er für eine bestimmte Zeit unter Druck gehalten. Diese Zeit wird als „Haltezeit“ bezeichnet und kann je nach Art des Thermoplasts und der Komplexität des Teils zwischen Millisekunden und Minuten liegen. Diese Haltezeit ist entscheidend dafür, dass sich der Kunststoff in das Werkzeug einfügt und richtig formt.

Nach der Haltephase wird die Spindel zurückgezogen, wodurch der Druck nachlässt und das Teil in der Form abkühlen kann. Dies wird als „Abkühlzeit“ bezeichnet, die ebenfalls von einigen Sekunden bis zu einigen Minuten variieren kann und sicherstellt, dass das Teil richtig sitzt, bevor es ausgeworfen und auf der Produktionslinie fertiggestellt wird.

Schritt 5: Ausstoß- und Endbearbeitungsverfahren

Wenn die Halte- und Abkühlzeiten abgelaufen sind und das Teil weitgehend geformt ist, werfen Stifte oder Platten die Teile aus dem Werkzeug aus. Sie fallen in ein Fach oder auf ein Förderband am Boden der Maschine. In einigen Fällen können Nachbearbeitungsprozesse wie Polieren, Färben oder das Entfernen von überschüssigem Kunststoff (so genannte Sporne) erforderlich sein, die von anderen Maschinen oder Bedienern durchgeführt werden können. Sobald diese Prozesse abgeschlossen sind, sind die Komponenten bereit für die Verpackung und den Vertrieb an die Hersteller.

Kunststoffe für das Spritzgießen

Die gebräuchlichsten Thermoplaste, die beim Spritzgießen verwendet werden, und ihre Eigenschaften sind:

Kunststoffe für das Spritzgießen

Die gebräuchlichsten Thermoplaste, die beim Spritzgießen verwendet werden sind:

Die endgültige Wahl des Thermoplasts hängt von den Eigenschaften ab, die die Hersteller von ihrem endgültigen Bauteil verlangen, sowie von der Formgestaltung. Benötigt ein Hersteller zum Beispiel ein leichtes Teil mit elektrischen Eigenschaften, dann ist PC geeignet, allerdings nur, wenn die Form nicht über 135 °C oder unter sehr hohem Druck arbeiten muss, dem der Kunststoff nicht standhalten kann.

Sobald der richtige Thermoplast und die richtige Form getestet und ausgewählt wurden, kann der Spritzgussprozess beginnen.

Zyklus des Kunststoffspritzgießens

Beim Spritzgießen wird ein Polymer unter hohem Druck in eine Form gespritzt, wo es geformt wird. Die einzelnen Teile dieses Prozesses sind sehr kurz. Der gesamte Spritzgießprozess dauert in der Regel zwischen 2 Sekunden und 2 Minuten. Der Zyklus besteht aus vier Phasen. Diese Phasen sind das Einspannen, Einspritzen, Kühlen und Auswerfen.

Klemmen

Bevor das Material in die Form gespritzt wird, müssen die beiden Hälften der Form zusammengepresst werden. Sie werden mit einer Schließeinheit verschlossen. Die beiden Hälften werden dann in der Spritzgießmaschine eingespannt, wobei eine der beiden Hälften gleiten kann. Das Material wird dann eingespritzt, während die Schließeinheit die Hälften zusammenschiebt und beide Hälften festhält, während das Material eingespritzt wird. Größere Maschinen (mit mehr Schließkraft) brauchen länger zum Schließen und Schließen der Form.

Einspritzung

Das Kunststoffgranulat wird der Spritzgießmaschine über einen Trichter zugeführt. Die Einspritzeinheit befördert das Granulat in die Form. Durch die den Zylinder umgebende Wärme und den Druck wird das Granulat geschmolzen. Das Volumen des injizierten Materials wird als „Schuss“ bezeichnet. Die Einspritzzeit endet, wenn 95%-99% der Form gefüllt sind. Es ist schwierig, die Einspritzzeit genau zu berechnen, da sich der Kunststofffluss ständig ändert und dynamisch ist. Die Einspritzzeit kann anhand anderer Faktoren wie Einspritzdruck, Leistung und Einspritzvolumen geschätzt werden. Der Einspritzdruck kann zwischen 35 und 140 MPa liegen. Die Einspritzgeschwindigkeit und der erreichbare Druck werden von der Hydraulik der Maschine bestimmt und gesteuert.

Kühlung

Bei der Abkühlung beginnt der Kunststoff im Inneren der Form abzukühlen, nachdem er mit der inneren Form in Berührung gekommen ist. Wenn der Kunststoff abkühlt, härtet er in der gewünschten Form aus. Das Teil kann beim Abkühlen leicht schrumpfen. Erst nach Ablauf der Kühlzeit kann die Form geöffnet werden.